高温高湿环境下电子元器件的可靠性测试与工程实践

更新时间:2026-02-06 08:46:46

晨欣小编

在现代电子系统中,电子元器件的可靠性直接决定了整机性能与使用寿命。随着产品广泛应用于汽车电子、工业控制、通讯设备及户外能源系统等复杂环境中,高温高湿环境已成为影响元器件寿命与性能的关键因素之一。为了确保产品在极端环境下仍能稳定运行,可靠性测试与工程实践显得尤为重要。

二、高温高湿对电子元器件的影响机理

吸湿与绝缘性能退化

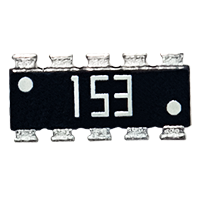

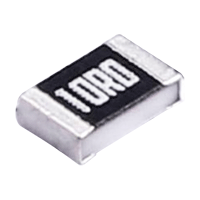

湿气容易渗入元件内部,导致绝缘材料介电常数变化、电阻下降,形成漏电或击穿现象。尤其在电容、电感、PCB 板材上表现明显。金属腐蚀与电化学迁移

高湿条件下,金属引脚、焊点及电路铜箔易发生氧化或电化学迁移,产生短路或开路故障。封装老化与界面剥离

半导体封装材料在高温高湿中吸水膨胀,容易造成封装裂纹、界面剥离,严重时影响芯片与引线键合的可靠性。焊接点疲劳与机械应力失效

温湿交替会引起热应力循环,焊点及BGA封装的焊球可能出现疲劳裂纹,导致间歇性接触不良。

三、常用的高温高湿可靠性测试方法

恒定湿热试验(Damp Heat, Steady State)

条件:85℃ / 85%RH

时间:通常为1000小时

目的:验证器件在高温高湿长期暴露下的绝缘及密封性能。

加速湿热循环试验(Temperature Humidity Cycling)

条件:温度从25℃循环至85℃,湿度保持85%RH

目的:模拟实际工作中昼夜温差、湿度变化对封装和焊点的影响。

表面绝缘电阻(SIR)测试

通过测量电路板上特定间距电极的绝缘电阻,评估污染与吸湿造成的泄漏电流变化。

HAST(高加速应力测试,Highly Accelerated Stress Test)

条件:130℃、85%RH、高压氧气环境

目的:通过加速老化,快速暴露潜在的封装缺陷与材料兼容性问题。

四、工程实践与改进措施

材料选型优化

优先使用低吸湿性的封装树脂、环氧胶和PCB基材(如FR-4升级为低吸湿复合材料)。

采用防潮等级更高的塑封料(如EMC材料)。

防护设计与封装改进

对敏感元件采用防潮涂层(Conformal Coating)或金属封装。

加强芯片与封装界面处理,提高键合可靠性。

工艺控制与焊接优化

严格控制SMT贴装前元件的烘烤与干燥处理,避免“爆米花效应”。

焊接后应进行防潮固化或密封处理。

系统级环境防护设计

外壳采用密封设计,必要时增加干燥剂与排湿结构。

在户外应用中可通过涂层、密封胶圈及加热除湿模块进一步增强保护。

五、典型应用案例

在新能源汽车电控系统中,功率MOSFET、车规级电容及传感器模块长期暴露于高温高湿环境中。通过实施 85℃/85%RH 1000小时试验后发现:采用改良型环氧封装和Parylene涂层的器件,其失效率下降了约80%,大幅提升了系统稳定性。这表明封装工艺与材料优化是提升可靠性的核心手段。

六、结论

高温高湿环境对电子元器件的可靠性影响深远,从材料、设计、工艺到系统防护,均需系统性考虑。通过科学的可靠性测试与工程改进措施,可以显著降低失效风险,延长产品寿命,确保在严苛环境下的稳定运行。未来,随着车规与工业标准的提升,高温高湿可靠性工程将成为电子制造产业的关键竞争力之一。

售前客服

售前客服