厚膜电阻焊接不良的识别与修复技巧

更新时间:2026-02-06 08:46:46

晨欣小编

一、厚膜电阻焊接不良的常见表现

1. 焊点外观异常

焊点外观是判断焊接质量的直观指标。良好的焊点应当具有光滑、均匀、无裂纹、无气泡和无虚焊现象。焊接不良通常表现为:

焊点凹陷、粗糙或过多焊锡堆积

焊锡未完全覆盖电阻端子或焊盘

存在裂纹、气孔甚至焊珠飞溅

颜色发黑或发暗,可能伴随氧化现象

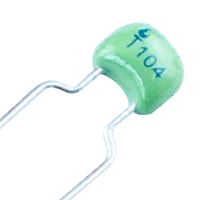

2. 电阻值异常

焊接不良导致厚膜电阻接触不良,电阻值出现漂移或断路。通过数字万用表或专用电阻测试仪测量电阻值,若发现明显偏离标称值或波动较大,需怀疑焊接质量问题。

3. 机械强度不足

焊点机械强度不足,电阻在震动或机械应力下易松动或脱落。手动轻触或振动测试中出现松动,则说明焊接不牢。

4. 热损伤痕迹

过热焊接会导致厚膜电阻内部材料结构破坏,表现为电阻值突然变化或开路,焊接部位周围可能有烧焦痕迹。

二、厚膜电阻焊接不良的主要原因分析

1. 焊接工艺参数不当

焊接温度过高或过低:温度过高会损伤电阻材料,温度不足则焊锡不能充分熔融,导致虚焊。

焊接时间过长或过短:时间过长导致元件受热过度,过短则焊接不牢。

焊锡量控制不当:焊锡量过多或过少均会影响焊点质量。

2. 表面处理不良

厚膜电阻端子或电路板焊盘表面有氧化层、污渍、油脂,影响焊锡润湿性,导致焊接不良。

3. 元器件定位与夹持不稳定

元器件未能正确定位或在焊接过程中发生位移,会引起焊接不良。

4. 焊接设备及环境因素

焊接设备老化或维护不当,如烙铁头氧化、温控不稳定等。

环境湿度过高,易引起焊接过程中的氧化。

三、厚膜电阻焊接不良的识别方法

1. 视觉检查

通过放大镜、显微镜观察焊点形态,检测焊锡的润湿性、均匀性及焊点完整性。

2. 电性能测试

使用万用表或电阻测试仪测量电阻值,判断是否符合设计规格。对电阻连接处做连续性测试,确认无断路或虚焊。

3. X射线检测

用于识别焊点内部缺陷,如气孔、夹渣、裂纹等,适用于高可靠性要求的场合。

4. 振动和机械应力测试

模拟实际使用环境的振动或冲击,检查焊点机械牢固性。

5. 热成像与红外检测

检测焊接处的温度分布,识别可能的热损伤或过热区域。

四、厚膜电阻焊接不良的修复技巧

1. 重新焊接

清除旧焊锡,使用焊锡吸取器和焊锡线重新焊接,确保焊锡充足且均匀覆盖。

注意控制烙铁温度,一般控制在280℃-320℃之间,避免高温损伤元件。

缩短焊接时间,确保焊锡充分熔化但不过热。

2. 清洁处理

用异丙醇或专业焊接清洗剂清理焊盘和电阻端子,去除氧化层和油污。

焊接前使用助焊剂,提升焊锡润湿性。

3. 使用高质量焊锡材料

选用含银、含铜等高性能焊锡材料,提高焊接强度和导电性。

确保焊锡丝符合环保标准(如无铅焊锡)。

4. 改善工艺流程

优化焊接参数(温度、时间、焊锡量),并通过小批量试验验证。

采用自动化焊接设备,提高焊接一致性和效率。

对焊接工人加强培训,提升焊接技能。

5. 更换损坏元件

对于焊接导致的厚膜电阻损坏,及时更换元件,避免影响电路性能。

五、案例分析

案例1:焊点裂纹导致电阻断路

某工业控制设备中,厚膜电阻出现间歇性断路故障。经视觉检查发现焊点边缘存在细微裂纹,电阻值异常。分析原因是焊接温度过高且时间过长,导致焊点热胀冷缩应力过大。采用清理焊点、重新焊接的方法,控制温度280℃,焊接时间3秒,问题解决。

案例2:焊锡球导致短路

某电子产品测试中发现厚膜电阻焊接端有焊锡球,导致相邻焊盘短路。原因是焊锡量过多,焊接操作不规范。修复时清除多余焊锡,调整焊锡丝量及手法,保证焊点均匀、无焊锡飞溅。

售前客服

售前客服